Dans cette première section, nous allons explorer la transformation numérique industrielle et son impact sur l’ingénierie des usines industrielles. Avec l’avènement de l’industrie 4.0 et l’adoption de technologies de pointe, les usines connectées et l’automatisation des processus, nous assistons à une véritable révolution dans le domaine de l’ingénierie. L’émergence de l’IoT industriel et la gestion des données en temps réel ouvrent de nouvelles perspectives pour l’innovation numérique et la mise en place d’une stratégie de transformation industrielle efficace.

Principales conclusions:

- La transformation numérique industrielle a un impact significatif sur l’ingénierie des usines industrielles.

- L’industrie 4.0 et les technologies de pointe jouent un rôle clé dans cette transformation.

- L’automatisation des processus et l’IoT industriel sont des éléments essentiels de cette évolution.

- La gestion des données en temps réel permet une prise de décision plus rapide et plus efficace.

- L’innovation numérique et la stratégie de transformation industrielle sont indispensables pour rester compétitif sur le marché.

Les Avancées Technologiques dans l’Ingénierie des Usines

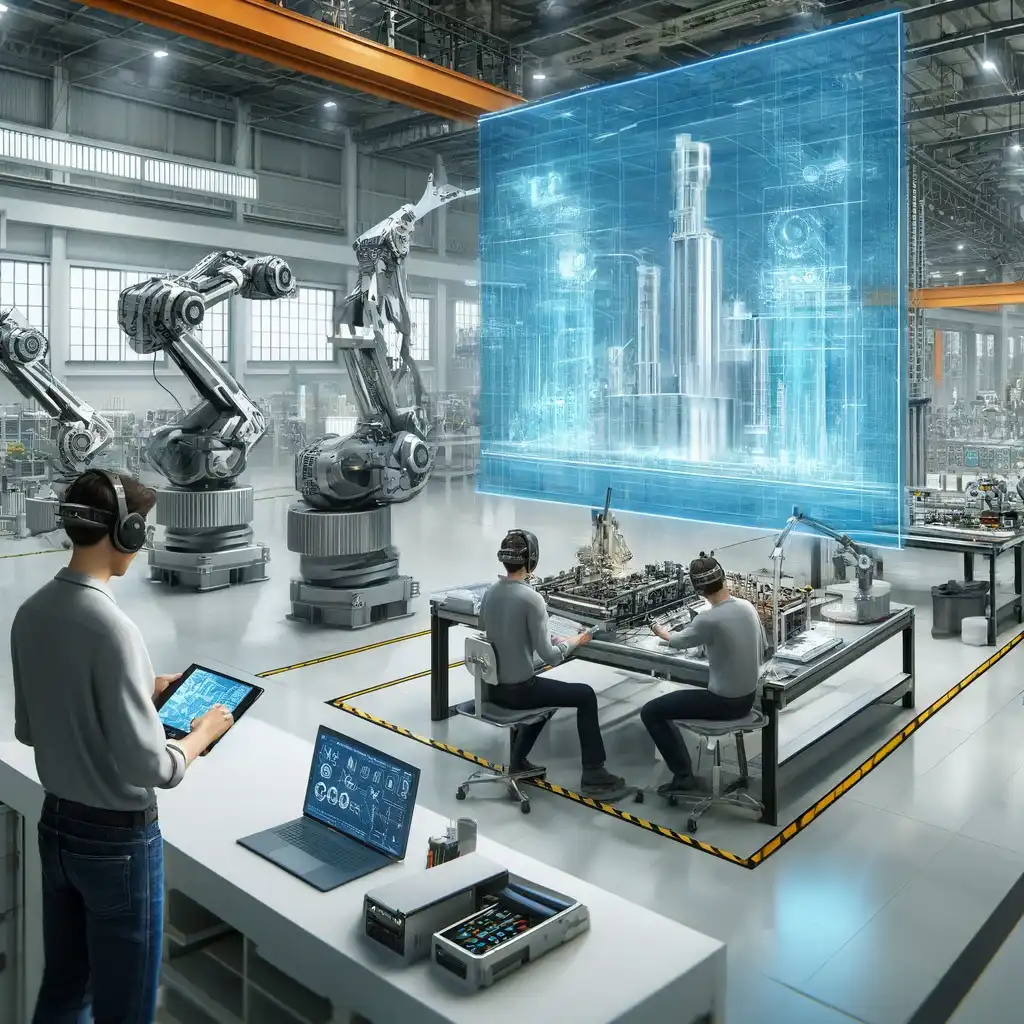

Dans cette section, nous allons explorer les avancées technologiques qui ont considérablement modifié le domaine de l’ingénierie des usines. Ces avancées ont permis d’améliorer les méthodes traditionnelles et ont ouvert de nouvelles possibilités pour la conception, la modélisation et la simulation.

Conception Assistée par Ordinateur (CAO)

La conception assistée par ordinateur (CAO) est devenue un outil essentiel dans l’ingénierie des usines. Elle permet aux ingénieurs d’utiliser des logiciels spécialisés pour créer des modèles en 3D des équipements, des machines et des infrastructures de l’usine. La CAO facilite la visualisation et l’optimisation des conceptions, ce qui permet d’économiser du temps et des ressources lors du processus de conception.

Modélisation de l’Information du Bâtiment (BIM)

La modélisation de l’information du bâtiment (BIM) est une méthode de gestion des données intégrée qui permet de créer un modèle numérique complet d’une usine. Cela inclut non seulement les éléments physiques tels que les murs et les équipements, mais aussi les données associées, comme les coûts, les délais et les performances. Le modèle BIM aide les équipes d’ingénierie à collaborer efficacement et à prendre des décisions éclairées tout au long du cycle de vie d’un projet.

Jumeaux Numériques

Les jumeaux numériques sont des répliques virtuelles d’une usine ou d’un système de production. Ils rassemblent des données en temps réel provenant de capteurs placés dans l’usine pour créer une représentation précise et dynamique de son état. Les jumeaux numériques permettent aux ingénieurs de simuler et d’optimiser les opérations, de prévoir les pannes et de tester de nouvelles idées avant de les mettre en œuvre.

Simulation et Modélisation

La simulation et la modélisation sont des outils essentiels dans l’ingénierie des usines. Elles permettent aux ingénieurs de tester différentes configurations, de prévoir les performances et de résoudre les problèmes potentiels avant de prendre des décisions concrètes. Grâce à la simulation et à la modélisation, les ingénieurs peuvent optimiser les processus de production, réduire les coûts et minimiser les risques.

Avec ces avancées technologiques, l’ingénierie des usines a connu une transformation sans précédent. La conception assistée par ordinateur (CAO), la modélisation de l’information du bâtiment (BIM), les jumeaux numériques, la simulation et la modélisation ont révolutionné le processus de conception et de gestion des usines industrielles.

L’Usine Connectée et l’Internet des Objets Industriel (IoT)

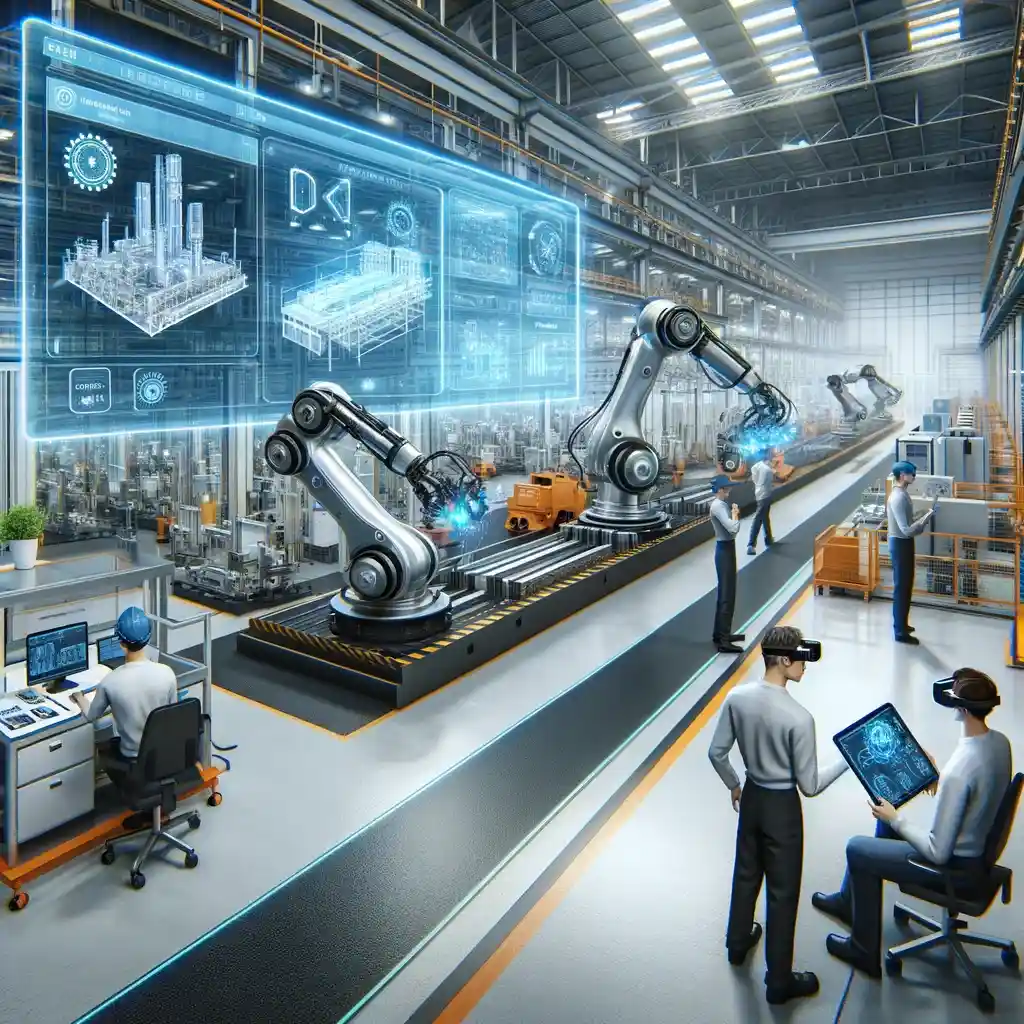

Dans cette section, nous allons explorer le concept de l’usine connectée et l’impact de l’Internet des objets industriel (IoT) sur l’automatisation des usines. Une usine connectée intègre les dernières avancées technologiques pour créer un environnement de production intelligent et interconnecté.

L’IoT industriel permet aux machines, aux équipements et aux systèmes de communiquer et de collaborer entre eux, facilitant ainsi l’automatisation des processus et la collecte de données en temps réel. Grâce à la connectivité des appareils, une usine connectée peut optimiser les opérations, améliorer l’efficacité et réduire les coûts.

L’automatisation des usines grâce à l’IoT industriel offre de nombreux avantages aux entreprises. Elle permet une surveillance et un contrôle précis des équipements, une meilleure réactivité en cas de panne ou de défaillance, et une optimisation de la maintenance préventive. De plus, elle facilite l’analyse des données en temps réel, ce qui permet de prendre des décisions éclairées pour optimiser les performances de l’usine.

Cependant, l’implémentation de l’usine connectée et de l’IoT industriel présente également des défis. La connectivité accrue augmente les risques de cyberattaques et met en évidence la nécessité d’une sécurité informatique renforcée. De plus, la mise en place de l’infrastructure nécessaire peut être complexe et coûteuse, nécessitant une planification et une expertise approfondies.

En conclusion, l’usine connectée et l’IoT industriel sont des composantes essentielles de la transformation numérique industrielle. En optimisant l’automatisation des usines et en permettant la collecte et l’analyse des données en temps réel, ces technologies ouvrent de nouvelles opportunités pour améliorer l’efficacité, la productivité et la compétitivité des entreprises industrielles.

La Gestion des Données en Temps Réel dans l’Ingénierie des Usines

Dans cette section, nous allons mettre l’accent sur l’importance de la gestion des données en temps réel dans l’ingénierie des usines industrielles.

La gestion des données en temps réel joue un rôle essentiel dans la transformation numérique industrielle. Avec l’évolution de la technologie et l’avènement du cloud computing industriel, il est maintenant possible de collecter, gérer et analyser les données en temps réel de manière efficace et efficiente.

Le cloud computing industriel offre une infrastructure solide permettant le stockage et l’accès aux données en temps réel. Il permet aux entreprises de mettre à disposition des informations précises et à jour pour soutenir leur processus décisionnel. En utilisant des systèmes de gestion des données en temps réel, les entreprises peuvent obtenir des informations instantanées sur les performances et les activités de leurs usines, ce qui leur permet de prendre des décisions éclairées rapidement.

La gestion des données en temps réel présente de nombreux avantages. Elle permet une meilleure réactivité aux changements dans l’environnement de production, une amélioration de l’efficacité opérationnelle et une optimisation des processus. En ayant accès à des données précises et en temps réel, les entreprises peuvent détecter rapidement les problèmes, prévoir les défaillances des équipements et prendre des mesures correctives avant que des arrêts de production ne se produisent.

De plus, la gestion des données en temps réel facilite la collaboration entre les différentes équipes et départements au sein de l’usine. Les informations partagées en temps réel permettent à chacun de rester informé et de travailler en étroite collaboration pour résoudre les problèmes et optimiser les processus.

En résumé, la gestion des données en temps réel est un élément clé de la transformation numérique industrielle. Grâce au cloud computing industriel et aux avancées technologiques, les entreprises peuvent exploiter les informations en temps réel pour optimiser leurs opérations et rester compétitives sur le marché industriel mouvant. En mettant en place une infrastructure solide de gestion des données en temps réel, les entreprises peuvent tirer parti des avantages de la transformation numérique et conduire leur usine vers l’excellence opérationnelle.

Avantages de la Gestion des Données en Temps Réel

| Avantages | Description |

|---|---|

| Prise de décision éclairée | Accès aux informations précises et à jour pour soutenir le processus décisionnel. |

| Réactivité aux changements | Détection rapide des problèmes et adaptation aux changements dans l’environnement de production. |

| Optimisation des processus | Identification des inefficacités et des possibilités d’amélioration pour une meilleure efficacité opérationnelle. |

| Prévision des pannes | Détection précoce des défaillances des équipements et prise de mesures correctives avant les arrêts de production. |

| Collaboration améliorée | Partage d’informations en temps réel pour une meilleure collaboration entre les équipes et les départements. |

L’Innovation Numérique et la Stratégie de Transformation Industrielle

Dans le cadre de la transformation numérique industrielle, l’innovation numérique joue un rôle essentiel dans la mise en place d’une stratégie de transformation industrielle efficace. Les entreprises qui réussissent à saisir les opportunités offertes par l’innovation numérique sont mieux positionnées pour améliorer leur efficacité opérationnelle, leur agilité et leur compétitivité sur le marché.

L’innovation numérique implique l’utilisation d’outils, de technologies et de méthodes numériques avancées pour repenser et améliorer les processus, les produits et les services industriels. Cela peut inclure l’adoption de l’intelligence artificielle, de l’apprentissage automatique, de l’analyse des données, de l’Internet des objets (IoT) et d’autres technologies émergentes. En intégrant ces innovations numériques dans leurs opérations, les entreprises peuvent optimiser leur efficacité, réduire les coûts, minimiser les risques et développer de nouveaux modèles commerciaux.

La stratégie de transformation industrielle consiste à définir un plan d’action clair pour mettre en œuvre ces innovations numériques et atteindre les objectifs fixés. Cela nécessite une compréhension approfondie des opportunités technologiques disponibles, ainsi qu’une analyse critique des défis opérationnels et des besoins spécifiques de l’entreprise.

Pour mettre en œuvre une stratégie de transformation industrielle réussie, il est essentiel de prendre en compte les besoins et les objectifs spécifiques de l’entreprise. Cela peut impliquer une analyse approfondie des processus existants, la mise en place de nouvelles structures organisationnelles, l’acquisition et la formation de talents numériques, ainsi que la gestion du changement.

L’innovation numérique et la stratégie de transformation industrielle vont de pair. L’innovation numérique fournit les outils et les technologies nécessaires pour améliorer les processus et les opérations, tandis que la stratégie de transformation industrielle guide l’utilisation de ces innovations afin d’atteindre les objectifs commerciaux et opérationnels de l’entreprise.

Exemple de cas d’innovation numérique dans la transformation industrielle

Une entreprise du secteur manufacturier a mis en œuvre une stratégie de transformation industrielle axée sur l’innovation numérique. Ils ont adopté l’utilisation de jumeaux numériques pour optimiser la conception et la fabrication de leurs produits. En utilisant des modèles numériques précis de leurs installations, ils ont pu simuler et tester virtuellement de nouvelles idées et solutions avant de les mettre en production. Cela a permis à l’entreprise de réduire les coûts de développement, d’améliorer la qualité de leurs produits et d’accélérer le délai de mise sur le marché.

Grâce à l’innovation numérique et à une stratégie de transformation industrielle proactive, les entreprises peuvent se positionner en tant que leaders de leur secteur, en exploitant les avantages de la technologie pour améliorer leur rentabilité, leur résilience et leur compétitivité. La mise en œuvre réussie de l’innovation numérique et de la stratégie de transformation industrielle dépendra de la capacité des entreprises à s’adapter rapidement aux nouvelles technologies, à aligner leurs objectifs commerciaux sur les opportunités numériques, et à créer une culture d’innovation et d’apprentissage continu.

| Avantages de l’Innovation Numérique et de la Stratégie de Transformation Industrielle | Exemples d’Entreprises Innovantes |

|---|---|

| Amélioration de l’efficacité opérationnelleOptimisation des processus de productionRéduction des coûtsAugmentation de la capacité d’innovationAmélioration de la satisfaction clientExpansion des marchés | SiemensGeneral ElectricABBSchneider ElectricBMW |

Les Technologies Avancées de Construction dans l’Ingénierie des Usines

Dans cette section, nous allons explorer les technologies avancées de construction qui ont révolutionné l’ingénierie des usines industrielles. Ces innovations ont permis d’intégrer des méthodes et des matériaux novateurs, contribuant ainsi à l’innovation industrielle et à la transformation numérique.

L’Impression 3D

L’impression 3D est l’une des avancées technologiques les plus excitantes dans le domaine de la construction. Cette technique permet de créer des objets complexes en superposant différentes couches de matériau. Dans l’ingénierie des usines, l’impression 3D offre la possibilité de concevoir et de produire des pièces et des composants sur mesure, facilitant ainsi l’optimisation des processus de fabrication.

La Robotique

La robotique s’est imposée comme une technologie clé dans l’industrie, offrant des possibilités infinies d’automatisation des tâches. Dans l’ingénierie des usines, les robots sont utilisés pour effectuer des opérations complexes, réduisant ainsi les risques et les inefficacités liés aux tâches manuelles. Grâce à la robotique, les usines peuvent augmenter leur productivité et améliorer la qualité de leurs produits.

Les Matériaux Innovants

Les matériaux innovants jouent un rôle essentiel dans l’ingénierie des usines industrielles. Des matériaux légers et résistants, comme les composites, permettent de concevoir des structures plus solides et plus durables. De plus, l’utilisation de matériaux recyclables et respectueux de l’environnement contribue à réduire l’impact environnemental des usines.

Les Tableaux Solaires

Les tableaux solaires sont une autre technologie avancée de construction qui trouve son application dans l’ingénierie des usines industrielles. Les tableaux solaires permettent de produire de l’énergie propre et renouvelable, réduisant ainsi les coûts énergétiques et l’empreinte carbone des usines. En intégrant des tableaux solaires dans la conception des bâtiments industriels, les usines peuvent contribuer à la transition vers une économie plus durable et respectueuse de l’environnement.

| Avancée Technologique | Applications dans l’Ingénierie des Usines |

|---|---|

| Impression 3D | Production de pièces et de composants personnalisés |

| Robotique | Automatisation des tâches et amélioration de la productivité |

| Matériaux Innovants | Conception de structures plus solides et plus durables |

| Tableaux Solaires | Production d’énergie propre et réduction des coûts énergétiques |

Ces technologies avancées de construction ouvrent de nouvelles perspectives dans l’ingénierie des usines industrielles. Elles permettent d’améliorer l’efficacité des processus de fabrication, la durabilité environnementale et la compétitivité des usines sur le marché. En intégrant ces technologies dans leur stratégie de transformation industrielle, les entreprises peuvent créer des usines plus performantes, plus durables et plus innovantes.

L’Efficacité des Usines grâce à la Transformation Numérique Industrielle

Dans cette section, nous aborderons l’importance de la transformation numérique industrielle pour améliorer l’efficacité des usines. La combinaison de l’automatisation des processus et de la maintenance prédictive a permis aux usines d’atteindre des niveaux de productivité, de qualité et de rentabilité sans précédent. Cette évolution majeure dans la gestion des opérations industrielles a été rendue possible grâce à l’adoption de technologies de pointe et à une approche proactive de la maintenance.

L’automatisation des processus joue un rôle clé dans l’amélioration de l’efficacité des usines. Grâce à l’utilisation de robots, de machines intelligentes et de systèmes d’automatisation avancés, les tâches répétitives et les opérations manuelles sont rationalisées, ce qui réduit les erreurs humaines et permet d’optimiser les délais de production. Les processus automatisés permettent également aux usines de réaliser des économies d’échelle, d’accroître la flexibilité et de répondre plus rapidement aux demandes du marché.

L’automatisation des processus est un élément clé de la transformation numérique industrielle, car elle permet aux usines d’atteindre une efficacité maximale tout en minimisant les coûts et les erreurs.

La maintenance prédictive est un autre aspect essentiel de l’efficacité des usines. En utilisant des capteurs intelligents et des systèmes d’analyse de données avancés, les usines peuvent surveiller en temps réel l’état de leurs équipements et détecter les signes avant-coureurs de défaillance. Grâce à l’analyse prédictive, les usines peuvent planifier des interventions de maintenance préventive avant que les pannes ne se produisent, évitant ainsi les coûts élevés liés aux temps d’arrêt imprévus. La maintenance prédictive permet également de prolonger la durée de vie des équipements et d’optimiser leur utilisation.

En intégrant l’automatisation des processus et la maintenance prédictive, les usines peuvent améliorer considérablement leur efficacité opérationnelle. La surveillance en temps réel des processus de production et des équipements permet une réactivité accrue, une réduction des erreurs et un contrôle précis de la qualité. La combinaison de ces deux approches permet également d’optimiser l’utilisation des ressources, d’optimiser les flux de travail et de minimiser les pertes.

Exemple de l’effet de l’automatisation des processus sur l’efficacité des usines :

| Avant l’automatisation des processus | Après l’automatisation des processus |

|---|---|

| Temps de production élevé | Temps de production réduit grâce à l’élimination des tâches manuelles |

| Erreurs humaines fréquentes | Erreurs minimisées grâce à l’utilisation de machines intelligentes |

| Flux de travail inefficace | Flux de travail optimisé grâce à l’automatisation des processus |

En conclusion, la transformation numérique industrielle permet d’améliorer l’efficacité des usines en combinant l’automatisation des processus et la maintenance prédictive. En adoptant ces approches, les usines peuvent optimiser leurs opérations, réduire les coûts, augmenter la productivité et améliorer la qualité des produits. La gestion proactive des équipements et des processus de production permet aux usines de se positionner en tant que leaders de leur secteur, en offrant des produits et des services de haute qualité de manière efficace et rentable.

L’Intelligence Artificielle (IA) Industrielle dans l’Ingénierie des Usines

Dans cette section, nous allons explorer le rôle de l’intelligence artificielle (IA) dans l’ingénierie des usines, et comment elle est intégrée pour optimiser les processus industriels. L’IA industrielle offre de nombreuses applications qui améliorent l’efficacité, la productivité et la rentabilité des usines.

L’une des principales applications de l’IA industrielle est l’optimisation des processus. Grâce à l’apprentissage automatique et à l’analyse des données en temps réel, les systèmes d’IA peuvent identifier les inefficacités et proposer des solutions pour les améliorer. Par exemple, en utilisant des algorithmes d’IA, les usines peuvent optimiser leur chaîne d’approvisionnement, minimiser les temps d’arrêt et réduire les coûts de production.

L’IA industrielle est également utilisée pour la prévision des pannes. En analysant les données des capteurs en temps réel, les systèmes d’IA peuvent détecter les signes avant-coureurs de défaillances d’équipements, permettant ainsi une maintenance prédictive. Cela réduit les temps d’arrêt non planifiés et améliore la disponibilité des machines.

L’IA industrielle offre également un potentiel considérable pour améliorer l’efficacité globale des usines. Par exemple, en utilisant des systèmes de vision par ordinateur et des robots autonomes, les usines peuvent automatiser des tâches répétitives et dangereuses, permettant aux travailleurs de se concentrer sur des tâches à plus forte valeur ajoutée. Cela augmente la productivité et réduit les risques d’accidents du travail.

Les défis et les opportunités de l’IA industrielle

Cependant, l’intégration de l’IA industrielle dans l’ingénierie des usines présente également des défis. L’un des principaux défis est la collecte et la gestion des données. Pour que les systèmes d’IA fonctionnent de manière optimale, ils ont besoin de grandes quantités de données de qualité. Les usines doivent donc mettre en place des infrastructures de collecte et de stockage de données fiables et sécurisées pour exploiter pleinement le potentiel de l’IA.

Un autre défi est la compréhension et l’acceptation de l’IA par les équipes de travail. Les travailleurs peuvent craindre que l’IA remplace leurs emplois ou qu’elle rende leur travail moins significatif. Il est donc essentiel d’impliquer les équipes dès le début du processus d’intégration de l’IA, de les former et de les impliquer dans la prise de décisions.

En conclusion, l’intelligence artificielle (IA) industrielle joue un rôle essentiel dans l’ingénierie des usines en optimisant les processus, en prévoyant les pannes et en améliorant l’efficacité globale des usines. Bien que des défis subsistent, l’IA offre de nombreuses opportunités pour les entreprises qui souhaitent tirer parti de la transformation numérique industrielle.

La Maintenance Prédictive et la Transition vers l’Industrie 4.0

Dans cette section, nous aborderons la maintenance prédictive en tant que composante clé de la transition vers l’industrie 4.0. Maintenance prédictive et industrie 4.0 sont deux concepts fondamentaux qui façonnent l’avenir de l’ingénierie des usines industrielles. Grâce à l’utilisation de technologies avancées et à l’analyse des données en temps réel, la maintenance prédictive permet aux entreprises de prévoir les défaillances des équipements avant qu’elles ne se produisent, minimisant ainsi les arrêts de production coûteux et augmentant l’efficacité des opérations.

L’un des principaux avantages de la maintenance prédictive est sa capacité à identifier les problèmes potentiels avant qu’ils ne se manifestent réellement. En collectant et en analysant des données en temps réel à partir de capteurs et d’autres sources, les entreprises peuvent développer des modèles prédictifs sophistiqués qui détectent les signes avant-coureurs de défaillance des équipements. Ces informations permettent aux équipes de maintenance d’intervenir de manière proactive, d’effectuer des réparations ou des remplacements préventifs, et ainsi de minimiser les temps d’arrêt non planifiés.

L’un des piliers de l’industrie 4.0 est l’interconnexion des systèmes et des équipements, créant ce que l’on appelle des usines intelligentes. La maintenance prédictive joue un rôle essentiel dans cette transformation, car elle nécessite des capteurs et des dispositifs connectés pour collecter les données nécessaires à l’analyse. Grâce à ces données en temps réel, les entreprises peuvent prendre des décisions éclairées concernant les opérations de maintenance, optimisant ainsi l’utilisation des ressources et réduisant les coûts globaux.

La maintenance prédictive est une évolution majeure dans le domaine de l’ingénierie des usines industrielles, offrant des avantages significatifs en termes de réduction des temps d’arrêt, d’augmentation de la productivité et d’amélioration de la rentabilité.

Outre la réduction des temps d’arrêt, la maintenance prédictive contribue également à améliorer l’efficacité énergétique, la durée de vie des équipements et la sécurité des travailleurs. En identifiant les défauts d’équipement potentiels plus tôt, les entreprises peuvent planifier et exécuter des activités de maintenance de manière plus planifiée et structurée, évitant ainsi les arrêts d’urgence et les situations dangereuses.

L’adoption de la maintenance prédictive dans le cadre de la transition vers l’industrie 4.0 nécessite une attention particulière à la collecte et à la gestion des données. Les entreprises doivent mettre en place des systèmes robustes pour collecter les données provenant de divers équipements et capteurs, les analyser de manière efficace et les convertir en informations exploitables. L’utilisation de l’Internet des objets (IoT), de l’intelligence artificielle (IA) et du cloud computing est essentielle pour assurer une gestion efficace des données et une prise de décision éclairée.

Avantages de la maintenance prédictive dans l’industrie 4.0 :

- Réduction des temps d’arrêt non planifiés

- Optimisation des ressources de maintenance

- Amélioration de la sécurité des travailleurs

- Augmentation de la durée de vie des équipements

- Réduction des coûts de maintenance globaux

En conclusion, la maintenance prédictive est une composante essentielle de la transition vers l’industrie 4.0 dans l’ingénierie des usines industrielles. En exploitant les données en temps réel et en utilisant des technologies avancées telles que l’IoT et l’IA, les entreprises peuvent améliorer leur efficacité opérationnelle, réduire les coûts de maintenance et renforcer leur compétitivité sur le marché. La maintenance prédictive offre des avantages significatifs en termes de réduction des temps d’arrêt, d’optimisation des ressources de maintenance et d’amélioration de la sécurité, faisant d’elle un aspect clé de l’industrie 4.0.

Conclusion

Dans cet article, nous avons exploré en détail la transformation numérique industrielle dans l’ingénierie des usines industrielles. Nous avons abordé les avancées technologiques telles que la conception assistée par ordinateur (CAO), les jumeaux numériques, l’IoT industriel et l’intelligence artificielle (IA) industrielle. Nous avons également souligné l’importance de la gestion des données en temps réel, de l’innovation numérique et de la stratégie de transformation pour une efficacité optimisée.

Grâce à l’adoption de ces nouvelles technologies, les usines ont connu une amélioration significative de leur efficacité, de leur productivité et de leur compétitivité sur le marché. L’automatisation des processus, la maintenance prédictive et l’optimisation des opérations sont devenus des éléments essentiels de la gestion des usines.

Il est important pour les entreprises de reconnaître l’importance de la collaboration entre les technologies avancées, la gestion des données, l’innovation et la stratégie de transformation. En mettant en œuvre ces éléments de manière cohérente et intégrée, les entreprises peuvent exploiter pleinement les avantages de la transformation numérique industrielle et assurer une efficacité optimisée de leurs opérations.

FAQ

- Qu’est-ce que la transformation numérique industrielle ?

La transformation numérique industrielle fait référence à l’intégration de technologies de pointe et de processus numériques dans le domaine de l’industrie. Cela comprend l’utilisation de l’IoT industriel, l’automatisation des processus, la gestion des données en temps réel et d’autres innovations pour améliorer l’efficacité et la compétitivité des usines industrielles.

- Comment l’industrie 4.0 est-elle liée à la transformation numérique industrielle ?

L’industrie 4.0 fait référence à une approche de la production industrielle qui combine l’automatisation, l’IoT industriel, l’intelligence artificielle et d’autres technologies pour créer des usines connectées et intelligentes. Il s’agit d’un pilier clé de la transformation numérique industrielle, visant à améliorer l’efficacité, la flexibilité et la productivité des processus industriels.

- Qu’est-ce qu’une usine connectée ?

Une usine connectée est un concept qui implique l’utilisation de l’IoT industriel pour connecter et surveiller les machines et les équipements de l’usine en temps réel. Cela permet une collecte de données en continu, une analyse en temps réel et une optimisation des processus de production pour améliorer l’efficacité et la qualité dans les usines industrielles.

- Comment la gestion des données en temps réel est-elle importante dans l’ingénierie des usines ?

La gestion des données en temps réel est essentielle dans l’ingénierie des usines car elle permet la collecte, l’analyse et l’interprétation des données en temps réel. Cela permet aux ingénieurs et aux opérateurs de prendre des décisions éclairées et de détecter rapidement les problèmes ou les inefficacités potentielles, ce qui peut contribuer à une amélioration significative des performances des usines industrielles.

- Comment l’innovation numérique peut-elle soutenir la transformation industrielle ?

L’innovation numérique joue un rôle clé dans la transformation industrielle en permettant l’adoption de nouvelles technologies et méthodes de travail. Cela peut inclure l’utilisation de la CAO, du BIM, des jumeaux numériques et d’autres outils numériques pour optimiser la conception, la planification et la gestion des usines industrielles, contribuant ainsi à une amélioration globale des performances.

- Quelles sont les technologies avancées de construction utilisées dans l’ingénierie des usines ?

Les technologies avancées de construction utilisées dans l’ingénierie des usines incluent la robotique, l’impression 3D et l’utilisation de matériaux innovants. Ces technologies permettent des processus de construction plus rapides, plus précis et plus rentables, ce qui contribue à l’efficacité et à l’innovation dans le domaine de l’ingénierie des usines industrielles.

- Comment la maintenance prédictive contribue-t-elle à l’industrie 4.0 ?

La maintenance prédictive est une approche qui utilise des données en temps réel, des algorithmes et des modèles prédictifs pour anticiper les défaillances des équipements et planifier la maintenance de manière proactive. Elle joue un rôle essentiel dans l’industrie 4.0 en permettant une gestion efficace des actifs et une réduction des temps d’arrêt non planifiés, contribuant ainsi à une amélioration globale des performances des usines industrielles.

- Quel est le rôle de l’intelligence artificielle dans l’ingénierie des usines ?

L’intelligence artificielle joue un rôle croissant dans l’ingénierie des usines en permettant l’automatisation des processus, l’analyse avancée des données et la prise de décisions basée sur des modèles prédictifs. L’IA peut contribuer à l’optimisation des opérations industrielles, à l’amélioration de l’efficacité et à la réduction des coûts dans les usines industrielles.

- Comment la transformation numérique industrielle améliore-t-elle l’efficacité des usines ?

La transformation numérique industrielle améliore l’efficacité des usines en permettant l’automatisation des processus, la gestion des données en temps réel, la maintenance prédictive et l’utilisation de l’intelligence artificielle. Ces technologies et méthodes numériques optimisent les opérations industrielles, réduisent les temps d’arrêt non planifiés, améliorent la qualité des produits et augmentent la productivité globale des usines.

- Quels sont les avantages de la mise en œuvre de la stratégie de transformation industrielle ?

La mise en œuvre d’une stratégie de transformation industrielle permet aux entreprises de rester compétitives sur le marché en améliorant leur efficacité, leur flexibilité, leur productivité et leur capacité d’innovation. Une stratégie de transformation bien conçue peut aider les entreprises à tirer parti des dernières technologies et à développer un avantage concurrentiel dans le contexte de l’industrie 4.0.